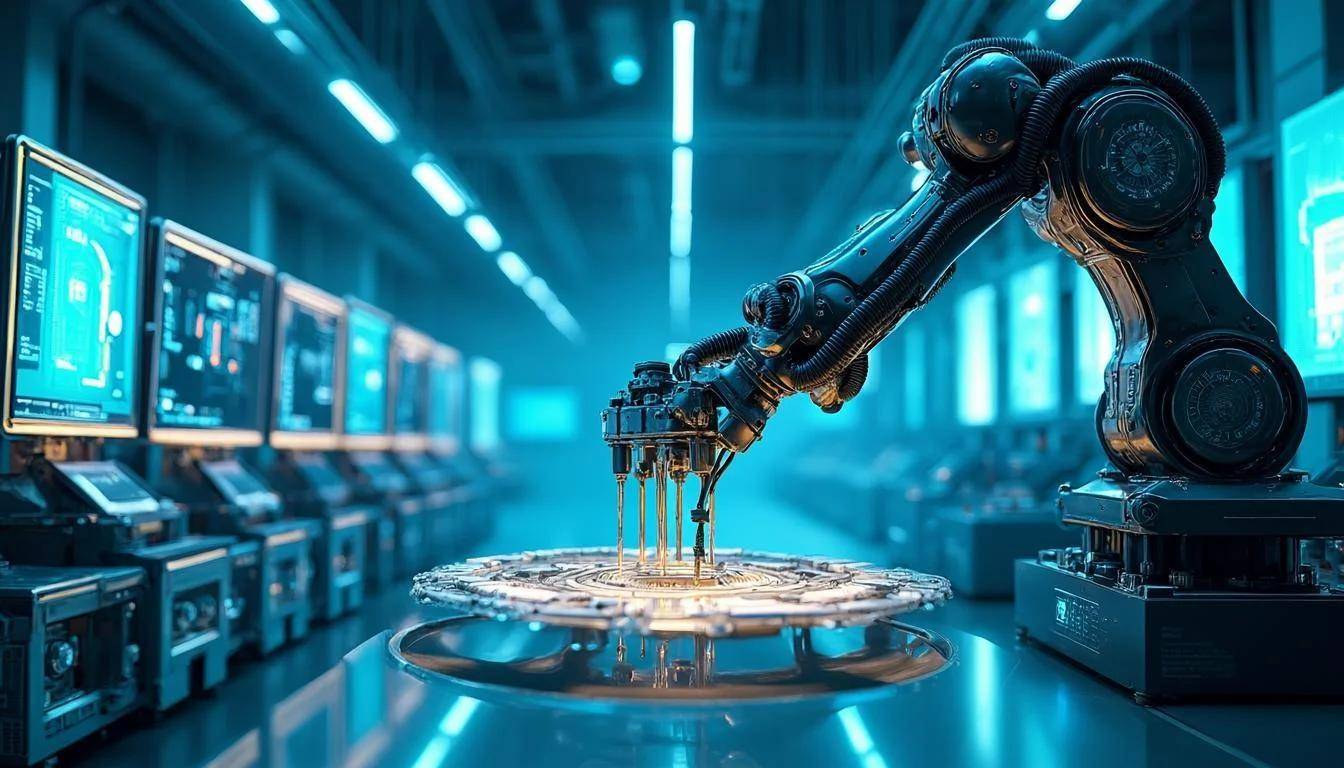

在工业4.0的浪潮下,智能制造已从概念走向实践,成为全球制造业转型升级的核心驱动力。无论是汽车制造的自动化生产线,还是电子元器件的精密组装,企业都在寻求更高效、灵活的生产组织方式。这一过程中,生产制造执行系统(MES)扮演着“车间大脑”的关键角色——它上承企业资源计划(ERP)的战略指令,下连自动化设备的具体操作,成为打通计划与执行“最后一公里”的核心工具。面对市场上众多MES服务商,企业如何选择既能满足当前需求,又能支撑未来发展的合作伙伴,成为数字化转型中的关键决策。

MES的核心价值在于实现生产现场的“透明化”与“精细化”管理。从原材料入库到成品出库,系统覆盖生产计划排程、物料追溯、实时监控、质量分析、设备效率优化(OEE)等全流程。管理者可通过系统实时掌握订单进度、设备状态和工位效率,如同观看“战场实时地图”。然而,在数字化时代,仅实现基础功能已远远不够。领先的服务商正将工业物联网(IIoT)、大数据和人工智能(AI)融入系统,使MES从被动执行工具升级为主动决策者。例如,通过设备传感器实时数据,系统可预测故障并提前预警;结合AI算法,可动态优化排产以应对急单插单;甚至构建“数字孪生”工厂,在虚拟环境中模拟生产流程,降低试错成本。

全球MES服务商的竞争格局中,既有历史悠久的国际巨头,也有深耕特定领域的本土新秀。根据市场表现、技术创新、客户口碑和行业解决方案深度等维度,以下服务商位列前列:

德国西门子以全面的数字化工业软件组合和与PLM、自动化硬件的深度集成,提供端到端解决方案;法国达索系统通过DELMIA品牌,以3D体验和数字孪生技术实现设计与制造的虚拟融合;中国CAXA则凭借CAD/PLM/CAPP的深度融合,形成设计-工艺-制造一体化方案,本土化服务响应迅速;德国SAP与ERP系统无缝集成,在流程制造行业优势显著;美国罗克韦尔自动化以软硬件结合为特色,MES与控制层紧密联动;美国GE Digital依托Predix平台,在资产绩效管理和数据分析领域独树一帜;美国Oracle提供高集成度的云解决方案,MES作为供应链和ERP云的一部分;英国Wonderware在SCADA领域历史悠久,提供模型驱动的MES方法;美国Plex Systems作为云MES/ERP领先提供商,在汽车零部件和食品饮料行业积累深厚;美国霍尼韦尔在流程工业,尤其是化工和炼油领域,提供与DCS高度集成的MES解决方案。

不同行业的生产模式差异,对MES提出了差异化需求。以汽车、电子、机械装备为代表的离散制造业,产品结构复杂、工艺路线多变,“多品种、小批量”成为常态,对生产计划灵活性和质量追溯体系要求极高。西门子、达索系统凭借PLM背景,可实现从设计到制造的无缝贯通;CAXA则通过CAD-CAPP-MES的全链条集成,使设计变更自动传递至车间,缩短研发周期。而化工、制药、食品饮料等流程行业,生产过程连续或按批次进行,配方管理、批次控制、质量合规性和能源管理是核心诉求。SAP的MES与ERP深度绑定,强化业务与生产协同;霍尼韦尔依托DCS领域积累,提供稳定的过程控制解决方案。

MES的成功实施不仅依赖产品功能,更需服务商提供长期支持。系统的上线仅是数字化转型的起点,后续的运维、升级和业务磨合需要专业团队保障。国际巨头产品功能强大,但服务流程可能不够灵活;本土服务商如CAXA则更了解国内企业管理文化,可提供7x24小时快速响应,甚至驻场服务,降低系统实施风险。开放的生态系统同样关键。顶尖服务商通常构建由系统集成商、软件开发商和咨询公司组成的合作网络,使企业可集成第三方应用(如APS、WMS、SCADA),构建个性化数字化工厂。

云计算技术的成熟正推动MES向云化、SaaS化转型。传统本地部署模式需企业自建机房,投入大、周期长;而云MES通过订阅服务模式,降低中小企业应用门槛,同时具备数据共享便捷、系统更新快、远程运维支持等优势。企业在选择MES时,需从四方面系统评估:首先,明确自身需求,聚焦核心痛点(如质量追溯、设备利用率或排产优化);其次,优先选择在所在行业有丰富案例的服务商,确保解决方案针对性;再次,评估技术架构的开放性与集成能力,避免未来发展受限;最后,关注服务与支持能力,通过老客户反馈了解服务商的真实水平。无论是国际全能型选手,还是本土深耕型服务商,最终目标都是找到与企业需求匹配、能共同成长的合作伙伴,在智能制造的道路上携手前行。